TIPOS DE

LLAMA DE OXIACETILÉNICO

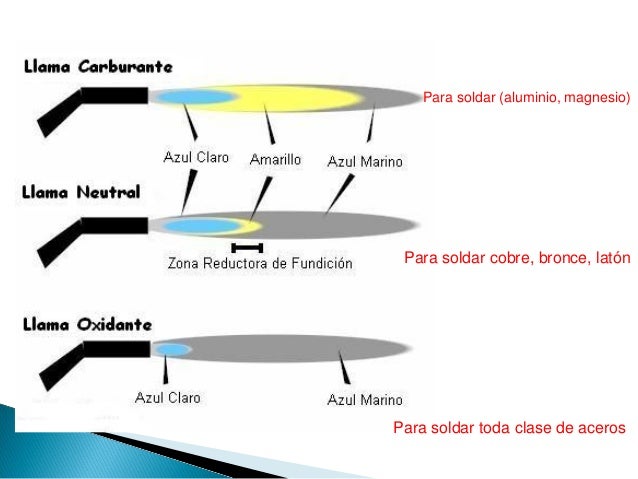

- Llama de acetileno puro: se produce cuando se quema este en el aire. Presenta una llama que va del amarillo al rojo naranja en su parte final y que produce partículas de hollín en el aire. No tiene utilidad en soldadura.

- Llama reductora: se genera cuando hay un exceso de acetileno. Partiendo de la llama de acetileno puro, al aumentarse el porcentaje de oxígeno se hace visible una zona brillante, dardo, seguida de un penacho acetilénico de color verde pálido, que desaparece al igualarse las proporciones.

- Llama neutra: misma proporción de acetileno que de oxígeno. No hay penacho acetilénico.

- Llama oxidante: hay un exceso de oxígeno que tiende a

estrechar la llama a la salida de la boquilla. No debe utilizarse en el soldeo

de aceros.

TIPOS DE ELECTRODOS

- AWS 6010: Electrodo celulósico con buena penetración en todas las posiciones.

- AWS 6011: Electrodo celulósico con buena penetración en todas posiciones.

- AWS 6013: Electrodo rutílico con uso general para aceros comunes. Tiene buen encendido, un arco suave con muy buen desprendimiento de escoria y terminación. El más utilizado en chapa fina. Este electrodo es de los más comunes en uso (recomendado).

- AWS E7016: Para trabajar con corriente alterna, es un electrodo básico de bajo hidrógeno especial para trabajar aleaciones con alto contenido de azufre y fósforos. Otro de los electrodos más usados (básico), ideal para soportar esfuerzos (recomendado).

- AWS E7018-1: Electrodo con polvo de hierro en el revestimiento, de arco suave y estable, permite soldadura limpia, uniforme y con excelentes propiedades mecánicas (muy recomendado).

SOLDADURA AL CARBONO

E 60XX quiere decir que tiene una resistencia de 60 libras por pulgada cuadrada o lo que es lo mismo 42,2 kg/mm2 (milímetros al cuadrado).

E 70XX quiere decir que tiene una resistencia de 70 libras por pulgada cuadrada o lo que es lo mismo 49,2 kg/mm2 (milímetros al cuadrado).

E100XX quiere decir que tiene una resistencia de 100 libras por pulgada cuadrada o lo que es lo mismo 70,3 kg/mm2 (milímetros al cuadrado).

OTROS

- Electrodos para metales no ferrosos

- Electrodos para arco sumergido

- Electrodos para soldaduras al arco con gas

TIPOS DE SOLDADURA

SOLDADURA POR ARCO

Esta es una de las técnicas más desarrolladas, y existen muchos procesos que se basan en este principio. Para lograr la soldadura se utiliza una fuente de energía eléctrica (ya sea corriente continua o alterna) que permite derretir los metales.

FCAW (Flux Cored Arc Welding): En castellano, Soldadura de Arco de Núcleo Fundente. Es una técnica mucho más rápida que la anterior, aunque más susceptible a imperfecciones. En esta técnica, el electrodo de acero está relleno de un material en polvo que al quemarse produce un gas de blindaje y una capa de escoria que protege la soldadura. Es un proceso semiautomático, pero que se puede automatizar con las herramientas adecuadas. Por otro lado, esta técnica también se puede combinar con el suministro de un gas de blindaje aparte para lograr mejores resultados.

SOLDADURA TIG

SAW (Sumerged Arc Welding): En castellano, Soldadura de Arco Sumergido. En esta técnica, se utiliza un material protector granulado que se aplica como un flujo constante sobre el arco, ocultando la luz y el humo que genera el proceso. El material protector aísla la soldadura de la contaminación atmosférica, genera una escoria que protege la soldadura y puede contribuir a la formación de aleaciones. Además, el mismo puede ser reutilizado. Este proceso se utiliza a escala industrial.

SOLDADURA POR RESISTENCIA

En esta técnica se aplica una corriente eléctrica directamente a las piezas que deben ser soldadas, lo que permite fundirlas y unirlas. Requiere de equipos costosos y sus aplicaciones son bastante limitadas. Las técnicas más utilizadas son las llamadas soldadura por puntos y soldadura de costura, que permiten unir varas piezas de metal fino, ya sea en pequeñas uniones o en soldaduras largas y continuas.

En esta técnica se aplica una corriente eléctrica directamente a las piezas que deben ser soldadas, lo que permite fundirlas y unirlas. Requiere de equipos costosos y sus aplicaciones son bastante limitadas. Las técnicas más utilizadas son las llamadas soldadura por puntos y soldadura de costura, que permiten unir varas piezas de metal fino, ya sea en pequeñas uniones o en soldaduras largas y continuas.

SOLDADURA POR ENERGIA

En esta técnica se puede utilizar un rayo láser concentrado o un haz de electronesdisparado en el vacío para lograr soladuras de alta precisión. Es un proceso muy costoso, pero fácil de automatizar. La técnica es extremadamente rápida, lo que la hace ideal para procesos de fabricación en masa.

En esta técnica se puede utilizar un rayo láser concentrado o un haz de electronesdisparado en el vacío para lograr soladuras de alta precisión. Es un proceso muy costoso, pero fácil de automatizar. La técnica es extremadamente rápida, lo que la hace ideal para procesos de fabricación en masa.

SOLDADURA ESTADO SOLIDO

Son técnicas que permiten unir las piezas sin fundirlas. Una de ellas, es la aplicación de ondas de ultrasonido en una atmósfera de presión alta, muchas veces utilizada para la unión de materiales plásticos. Otra técnica es la soldadura explosiva, que consiste en colisionar dos piezas a alta velocidad, lo que produce que los materiales se plastifiquen y se unan sin generar demasiado calor.

Son técnicas que permiten unir las piezas sin fundirlas. Una de ellas, es la aplicación de ondas de ultrasonido en una atmósfera de presión alta, muchas veces utilizada para la unión de materiales plásticos. Otra técnica es la soldadura explosiva, que consiste en colisionar dos piezas a alta velocidad, lo que produce que los materiales se plastifiquen y se unan sin generar demasiado calor.